O que é escolha de zona? Como funciona,

A separação por zona é uma estratégia de separação de pedidos que visa tornar o processo de separação de pedidos mais eficiente. Para muitos armazéns - especialmente aqueles com altas contagens de unidades de manutenção de estoque (SKU) e uma variedade de tipos de pedidos - a separação por zona é o método de separação ideal, sozinho ou em combinação com outras estratégias de separação que podem aumentar ainda mais a produtividade. Mas a separação por zona pode não ser a opção certa para todos os armazéns.

O que é escolha de zona (ou escolha e passe)?

Seleção de zona, às vezes referido como pegar e passar, é um dos vários métodos básicos usados em depósitos para selecionar produtos e atender aos pedidos. A separação de zonas divide um armazém em seções distintas, ou zonas, onde selecionadores de pedidos individuais estão posicionados. Como em um supermercado, alguns armazéns podem designar uma zona para produtos frescos e outra para produtos congelados, enquanto outros armazéns designam uma zona para produtos de venda rápida e outra para vendas lentas. Outros podem zonear com base em requisitos de separação especiais - uma zona pode exigir equipamentos como empilhadeiras, e outro tem SKUs que são facilmente escolhidos a dedo.

Independentemente de como as zonas são estabelecidas, os trabalhadores escolhem SKUs apenas das zonas às quais estão atribuídos. Isso significa que vários selecionadores de pedidos muitas vezes devem trabalhar em conjunto no atendimento de pedidos, geralmente passando os itens para a próxima zona após a coleta até que o pedido seja concluído. Daí o termo pegar e passar.

Seleção de zona vs. seleção de onda

A separação por zona é diferente de outras estratégias de separação, como pegar onda. Enquanto a separação de zonas separa o armazém em zonas discretas, A coleta de ondas agrupa pedidos semelhantes para serem coletados dentro de um período de tempo definido. O objetivo é otimizar as programações de separação de acordo com outros fatores do armazém, como o transporte. Por exemplo, uma onda pode ser agendada para garantir que todos os pedidos estarão prontos para ir até o prazo de coleta de uma determinada transportadora.

Principais vantagens

- A separação por zona pode melhorar significativamente a eficiência quando implantada em grandes depósitos com uma ampla variedade de produtos.

- Este método de separação pode reduzir o tempo de viagem e o congestionamento dos funcionários do armazém, melhorando assim a produtividade.

- A separação por zona não é uma solução única para todos, mas pode ser combinado com outras estratégias (como coleta em lote ou onda) para atender às necessidades exclusivas de um armazém.

- Um sistema de gerenciamento de armazém (WMS) pode tornar o gerenciamento de separação de zona muito mais fácil.

Como funciona a seleção de zona

Em geral, cada selecionador fica estacionado em sua zona e só seleciona SKUs de sua zona para atender aos pedidos. Mas existem duas formas principais de seleção de zona:seleção de zona sequencial e seleção de zona simultânea. Cada um funciona de maneiras ligeiramente diferentes. Para ilustrar a diferença, considere o pedido de um cliente para um grande varejista. O pedido inclui:

- 1 lata de creme de barbear (Zona Um, Bens domésticos)

- 1 garrafa de sabão em pó (Zona Um, Bens domésticos)

- 2 sacos de comida de cachorro (Zona Dois, Suprimentos para animais de estimação)

- 1 pacote de tinta de impressora (Zona Três, Material de escritório)

- 1 pacote de lâminas do limpador de pára-brisa de reposição (Zona Quatro, Automotivo)

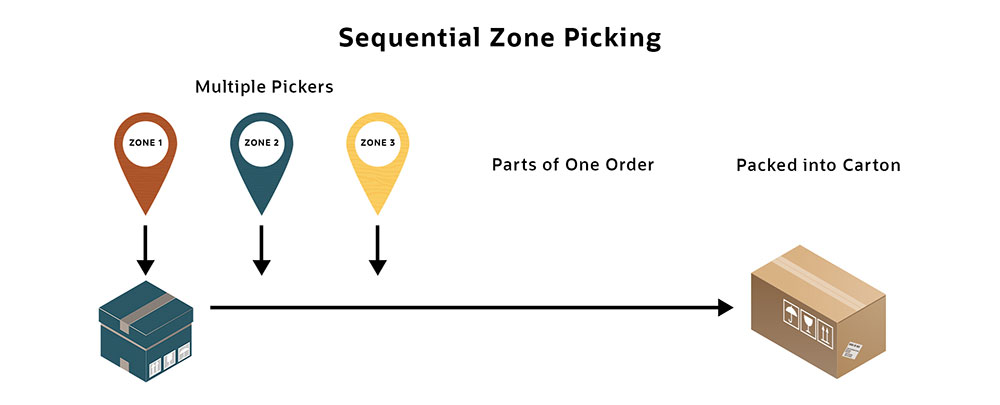

Seleção de zona sequencial

Na seleção de zona sequencial, os pedidos são montados conforme são selecionados. Por exemplo, um selecionador na zona um escolherá o creme de barbear e o sabão em pó e os colocará em uma sacola ou lixeira em um carrinho. O carrinho será passado para a zona dois, onde a comida de cachorro será adicionada. Próximo, a bolsa irá para a zona três, onde a tinta da impressora é coletada. Este processo continua, uma zona após a outra, até que todo o pedido seja selecionado.

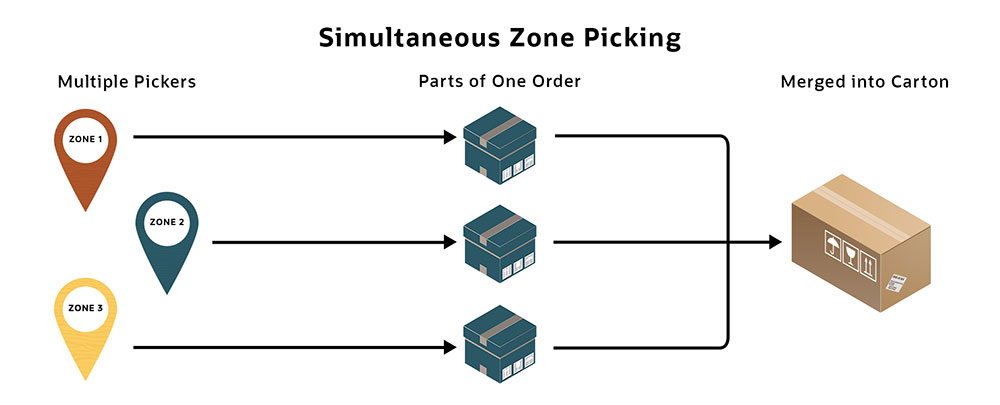

Seleção de zona simultânea

Em seleção de zona simultânea, vários trabalhadores escolherão todos os produtos em suas zonas relevantes ao mesmo tempo, o que significa que cada tote ou bin visita apenas uma zona. Em outras palavras, os selecionadores na zona um, dois, três e quatro escolherão cada um seu item relevante simultaneamente, e, em seguida, leve o item para a área de embalagem. Embora o processo de separação possa ser mais rápido do que na separação sequencial, os pedidos devem ser compilados e embalados para envio, exigindo uma etapa adicional.

Combinando separação por zona com outros métodos de separação

Embora a seleção de zona seja frequentemente usada sozinha, a flexibilidade é um de seus diferenciais; as empresas também podem mesclar suas técnicas com as de outros métodos de separação, como coleta de onda e coleta de lote.

-

Seleção de onda de zona: Os trabalhadores selecionam simultaneamente todos os SKUs em suas zonas. Isso é feito durante um single, janela programada por turno.

-

Separação de lote por zona: Os selecionadores de zona extraem todos os SKUs de todas as suas zonas atribuídas para um grupo, ou lote, de pedidos. Os lotes geralmente agrupam pedidos semelhantes para reduzir o tempo de viagem.

-

Escolha de onda em lote por zona: Nesta variação, os funcionários escolhem simultaneamente vários SKUs para vários pedidos que devem ser atendidos dentro de uma janela de programação definida.

Variáveis de seleção de zona

Nem todas as estratégias de separação de zona são iguais porque nem todos os depósitos são iguais. Layout do armazém, equipamento, equipe e mix de produtos afetam as operações e, Portanto, escolhendo. As principais variáveis a serem consideradas ao desenvolver uma estratégia de seleção de zona incluem:

-

Número de zonas ou segmentos. Fatores como o tamanho do armazém e o número de SKUs oferecidos, entre outros requisitos de armazenamento, ajudará a determinar o número ideal de zonas e como elas devem ser segmentadas. Por exemplo, as zonas podem ser definidas por tipo de produto ou velocidade de vendas, e quanto maior o armazém e mais SKUs, mais zonas podem ser necessárias. Certifique-se de que as zonas são adequadas para as operações do seu armazém. Algumas questões a serem consideradas:É importante que as zonas ofereçam flexibilidade em termos de colocação de produtos? A zona deve ser capaz de suportar mais de um selecionador por vez? Os limites da zona podem ser facilmente alterados conforme necessário?

-

Política de armazenamento. Definir as zonas é uma coisa; determinar como os SKUs são armazenados nessas zonas é outra. Existem várias maneiras comuns de armazenar produtos, cada um dos quais pode afetar uma estratégia de seleção de zona:

-

Armazenamento por velocidade de vendas separa os produtos pelos vendedores mais rápidos, vendedores médios e vendedores mais lentos. Por exemplo, os vendedores mais rápidos são armazenados em uma extremidade do corredor e os vendedores mais lentos são armazenados na outra extremidade. O armazenamento por velocidade de vendas dentro de uma zona pode reduzir o tempo de viagem, porque os selecionadores não precisam caminhar para os produtos de movimento lento com frequência. Mas se todo o armazém for armazenado por velocidade de vendas, os trabalhadores em zonas de movimentação lenta terão menos trabalho do que aqueles em zonas de vendas rápidas.

-

Armazenamento por tipo de produto significa colocar itens semelhantes juntos. Isso pode significar o armazenamento de objetos de tamanhos e formatos semelhantes juntos para aproveitar ao máximo o espaço das prateleiras, como a criação de uma zona para itens em massa ou grandes e outra zona para itens pequenos. Outra opção é armazenar itens frequentemente pedidos em conjunto, como impressoras, tinta e papel.

-

Armazenamento por locais aleatórios pode ajudar a reduzir o tempo de armazenamento porque as equipes podem colocar o estoque em qualquer lugar onde houver espaço para isso. Contudo, um warehouse verdadeiramente aleatório pode atrasar os selecionadores porque carece de lógica. O armazenamento aleatório também perde a vantagem de os selecionadores de zona se tornarem especializados em sua zona e cada vez mais eficientes.

-

-

Equipamento. O equipamento e a tecnologia do armazém desempenharão um papel na determinação de uma estratégia de separação de zona ideal. Por exemplo, operações de armazém mais complexas podem ter esteiras transportadoras que enviam produtos de uma zona para outra antes que todos os itens sejam depositados na área de classificação. Outras operações de depósito podem fazer com que os trabalhadores passem manualmente um carrinho com vários contenedores de uma zona para a próxima.

-

Pessoal. Dependendo dos fluxos de pedidos, as necessidades de pessoal podem mudar sazonalmente - e às vezes até mesmo diariamente. Em tempos de grande volume de pedidos, pode fazer sentido atribuir dois ou mais selecionadores a uma única zona com SKUs de movimento rápido para ajudar a aumentar a velocidade de separação, por exemplo.

-

Atalhos. Os Totes geralmente se movem de uma zona para outra em um padrão definido, mas nem todo pedido exigirá SKUs de todas as zonas. Os armazéns podem permitir que os contenedores usem atalhos e ignorem zonas desnecessárias para acelerar o processo de coleta.

Metodologia de seleção de zona

Todas as formas de separação por zona envolvem puxar produtos e levá-los para a área de expedição. Mas existem várias maneiras de totes, caixas ou carrinhos de produtos podem ir do ponto A ao ponto B, como separação com base em veículos, separação baseada em transportador e separação de mercadorias para pessoa.

-

Separação com base em veículos usa equipamentos com rodas (como carrinhos ou paletes) para movimentar mercadorias. Normalmente, essa é uma opção econômica. Ele também oferece flexibilidade:porque os veículos não são fixados em um local como um transportador ou unidade de armazenamento vertical, eles podem ser facilmente reencaminhados ou reatribuídos conforme as necessidades mudam.

-

Coleta baseada em transportador é um método mais complexo que permite que os selecionadores coloquem os itens selecionados em um transportador que se move de uma zona para a próxima antes de serem depositados na área de embalagem. Usualmente, totes ou caixas são colocados no transportador, cada um com um código de barras. Quando chega a uma zona, o código de barras é lido pelo selecionador, que então coloca a quantidade certa do item certo na sacola ou caixa certa. A separação com base em esteira torna possível mover um grande volume de produtos rapidamente porque a esteira está sempre em movimento.

-

Seleção de mercadoria para pessoa usa tecnologia como seletores robóticos ou carrosséis que podem aumentar significativamente as taxas de separação. Geralmente, cada zona terá um carrossel ou mecanismo de seleção robótica que apresenta o SKU correto para o selecionador, que então coleta a quantidade correta e a coloca na sacola ou caixa apropriada. A separação de mercadorias por pessoa pode reduzir o tempo de viagem, mas a tecnologia pode ser cara e difícil de reconfigurar.

Quais são as vantagens da seleção de zona?

Embora possa ser útil para empresas de todos os tamanhos, grandes armazéns com muitos SKUs tendem a colher os maiores benefícios da separação por zona. As vantagens da seleção de zona incluem:

-

Maior flexibilidade. As zonas podem ser configuradas de acordo com os critérios que melhor atendem às metas de negócios. O que mais, separação de zona permite que diferentes processos sejam usados em diferentes zonas ou para diferentes produtos, em vez de usar o mesmo processo em todo o warehouse. Por exemplo, algumas zonas podem se beneficiar da coleta de pedido único, enquanto outras se beneficiam da coleta de lote. Ou os funcionários podem recuperar itens em certos corredores com equipamentos especializados que aqueles em outras zonas não requerem.

-

Tempo de viagem reduzido. Os selecionadores ficam em uma única zona, em vez de viajar repetidamente por todo o depósito. Isso reduz muito o tempo de viagem.

-

Congestionamento do armazém reduzido. Porque os trabalhadores ficam em suas zonas, há menos congestionamento no corredor e menos pessoas navegando no armazém a qualquer momento, reduzindo congestionamentos e gargalos.

-

Produtividade aumentada. O tempo de viagem reduzido e o congestionamento do armazém contribuem para uma maior produtividade. Avançar, a separação por zona possibilita que vários selecionadores trabalhem no atendimento de um pedido por vez, o que significa que o pedido pode ser escolhido mais rápido. Os selecionadores geralmente podem escolher mais produtos durante um único turno, especialmente em comparação com a separação de pedido único.

-

Os trabalhadores se especializam em suas zonas. Limitada a uma zona, os selecionadores aprendem os SKUs e suas localizações nessa zona. Esse conhecimento os ajuda a escolher com mais rapidez e precisão.

Quais são as desvantagens da seleção de zona?

Nenhum sistema ou processo no armazém é perfeito, portanto, a seleção de zona pode vir com algumas desvantagens também. Se alguma dessas desvantagens é uma razão suficiente para não buscar a seleção de zona dependerá de sua operação e objetivos:

-

Os itens passam por vários pontos de contato. Os itens escolhidos viajam de zona para zona, e, eventualmente, pousar na estação de classificação e embalagem antes de prosseguir para a remessa. Quanto mais toques, quanto mais espaço para erro humano. A coleta direta nas caixas de remessa pode ajudar a reduzir os toques e aumentar a precisão.

-

É difícil identificar a origem dos erros. Como a maioria dos pedidos é selecionada por vários trabalhadores em zonas diferentes - e pode haver mais de um selecionador em algumas zonas - pode ser difícil apontar a responsabilidade por pedidos incorretos.

-

Pode adicionar uma etapa ao processo de saída. Quando a seleção de zona é feita simultaneamente, produtos para o mesmo pedido provavelmente serão retirados de várias zonas diferentes. Antes do envio, os produtos terão de ser combinados. A classificação adiciona uma etapa extra ao processo.

-

Requer um único período de agendamento. A separação de zonas permite apenas um período de programação por turno. Embora isso possa ajudar os gerentes a criar planos de turnos sólidos, também significa que deve haver um horário de corte específico para todos os pedidos recebidos. Os pedidos feitos após esse horário devem ser retidos para o próximo turno, aumentando potencialmente o tempo que os pedidos levam para chegar aos clientes.

-

A distribuição desigual da carga de trabalho pode levar a demandas desiguais da força de trabalho. Se os pedidos durante uma janela de separação forem fortemente direcionados aos produtos em um pequeno número de zonas, trabalhadores em outras zonas podem estar ociosos. Isso pode prejudicar algumas das eficiências obtidas com a separação por zona. O que mais, a colheita é um trabalho fisicamente exigente. Se algumas zonas são consistentemente mais ocupadas do que outras, os catadores nessas zonas podem ficar mais cansados do que seus colegas nas zonas mais lentas.

Exemplos de seleção de zona

Para entender melhor a seleção de zona, considere estes dois exemplos de como duas empresas hipotéticas em duas indústrias diferentes - e muito reais - usam a separação por zona:

Convenient é um distribuidor atacadista de itens não relacionados a alimentos que são enviados para supermercados e lojas de conveniência. Isso inclui centenas de itens domésticos comumente usados, como tesouras, abridores de garrafas, produtos de limpeza, sacos de lixo, fita e cola. Todos os SKUs são armazenados em um armazém central e regularmente separados para pedidos que podem ter até 100 itens de linha, o que significa que pode levar horas para concluir um pedido com uma separação de pedido único.

Em vez de, o depósito é configurado em várias zonas para dividir as tarefas de separação entre 20 selecionadores. As zonas são estabelecidas com base no tipo de item - por exemplo, Material de cozinha, os suprimentos de limpeza e os suprimentos básicos de escritório têm, cada um, uma zona discreta. Os selecionadores ficam dentro de sua zona, apenas separar SKUs em sua área antes de colocar itens em contenedores em uma esteira que transporta automaticamente os pedidos para a próxima zona antes de depositá-los na área de embalagem. Os trabalhadores não são obrigados a viajar mais do que alguns metros em sua zona, reduzindo o tempo de viagem e aumentando a quantidade de pedidos que podem ser separados em qualquer turno.

# 1 Games é um varejista nacional de videogames com 5, 000 locais. Os consoles de videogame e videogames geralmente mudam rapidamente quando são lançados, e, eventualmente, desacelerar com o tempo. Para acompanhar a demanda, # 1 Games estabelece uma estratégia de seleção de zona para gerenciar a distribuição de consoles e jogos recém-lançados.

As zonas de cada novo console e seus jogos ficam próximas à área de embalagem. Os consoles mais antigos e os jogos lentos estão ainda mais longe da área de empacotamento. Vários selecionadores trabalham nas zonas de movimento rápido, enquanto apenas alguns selecionadores são necessários para gerenciar com eficácia os SKUs nas zonas de movimento lento. Quando o volume de vendas diminui com o tempo, as zonas são reorganizadas em conformidade.

Práticas recomendadas de seleção de zona

Cada armazém é diferente em termos de layout, pessoal, Conjunto de SKUs e políticas de negócios. Embora isso possa dificultar o isolamento das práticas recomendadas de seleção de zona que se aplicam a todos ou à maioria dos depósitos, existem algumas práticas de armazenamento que, quando adotado, pode beneficiar a separação de zonas. Eles incluem:

-

Reduza os toques sempre que possível. Menos toques significam menos oportunidades de erro humano, se os itens foram escolhidos incorretamente ou caídos e quebrados. Menos toques também podem ajudar a minimizar o tempo necessário por escolha.

-

Armazene produtos de movimento rápido e de fácil acesso. Certifique-se de que os produtos que vendem rapidamente possam ser acessados facilmente e sejam armazenados o mais próximo possível da área de envio. Isso pode reduzir muito o tempo de viagem.

-

Faça da segurança a prioridade. Certifique-se de que os trabalhadores tenham o equipamento adequado para fazer o trabalho, de carrinhos de mão e apoio traseiro a porta-paletes e empilhadeiras. Lesões prejudicam a produtividade, e trabalhadores cansados tendem a ser menos precisos.

-

Conheça seus principais indicadores de desempenho (KPIs). Rastreie-os e defina benchmarks. Por exemplo, rastreie a taxa de erro de pedido para ter uma noção da precisão da seleção. Embora o erro humano seja inevitável até certo ponto, definir benchmarks que podem inspirar os trabalhadores a melhorar a precisão de sua escolha.

-

Mantenha as zonas organizadas e limpas. Certifique-se de que as zonas sejam organizadas de forma lógica e limpas regularmente. Isso torna os itens mais fáceis de encontrar, ao mesmo tempo que mantém os corredores livres, o que, por sua vez, evita gargalos.

Como Organizar um Armazém para Seleção de Zona

Para organizar um armazém para separação de zona, é importante considerar os três elementos a seguir:

-

Decida entre um sistema de gerenciamento de armazém (WMS) ou um sistema de separação por zona (ZPS). Um sistema de gerenciamento baseado em computador pode tornar o gerenciamento de seleção de zona muito mais fácil, e há várias opções disponíveis. Um WMS usado para gerenciar todas as operações do armazém normalmente inclui recursos para analisar o fluxo de trabalho e produto e pode ser configurado para incluir especificações de zona. Um ZPS é um sistema mais específico projetado para operações de pegar e passar. O ZPS guia totes, via transportadora, através do armazém. Algumas organizações optam por implantar um WMS e ZPS.

-

Escolha uma estratégia para a organização do warehouse. Como as estruturas do armazém são espaços abertos, eles podem ser personalizados. Por exemplo, os produtos podem ser organizados por volume de vendas, requisitos de embalagem (como produtos congelados ou materiais perigosos) e assim por diante. Avançar, é importante garantir espaço suficiente para recebimento e envio, além de armazenamento de estoque e separação. Nenhuma abordagem é “certa, ”Mas a organização do warehouse deve sempre ser cuidadosamente pensada.

-

Decida sobre o equipamento necessário para seleção de zona. O equipamento de separação por zona pode ser tão simples como contêineres e caixas em um carrinho de mão ou tão complexo quanto sistemas de coleta de mercadorias que dependem de robótica, carrosséis e transportadores que são sincronizados com um WMS - ou em qualquer lugar entre eles. O que for “melhor” será conduzido por uma análise de custo-benefício dentro de uma operação.

Aumente a eficiência da seleção de zonas com um sistema de gerenciamento de armazém

A separação de zona eficaz depende de muitos componentes do armazém trabalhando juntos, o que pode ser difícil de gerenciar manualmente. Um WMS pode simplificar muito o processo enquanto melhora a produtividade da coleta de pedidos. Por exemplo, um WMS pode:

-

Incluir especificações de zona para empresas para estabelecer zonas que podem ser visualizadas dentro do sistema, para que os gerentes de depósito possam ter uma visão panorâmica do layout do depósito sem ter que andar pelo chão.

-

Organize o processo de separação e automatize as tarefas de não separação, como a criação de listas de seleção. Ao analisar os dados de um sistema de gerenciamento de estoque, disponibilidade de pessoal, equipamento, layout do armazém, informações do pedido e outras variáveis-chave, o WMS pode conceber processos de separação ideais, caso a caso.

-

Link para dispositivos móveis no chão do armazém para que os selecionadores possam ver uma lista de seleção digital e a rota de separação ideal no mesmo dispositivo que é usado para ler códigos de barras. Além disso, os dados coletados desses dispositivos móveis podem ser usados para monitorar os níveis de estoque em tempo real.

Um WMS também torna mais fácil mudar os processos de separação atuais, particularmente ao trabalhar com um sistema de gerenciamento de pedidos, algo que os especialistas dizem que deve ser feito regularmente para otimizar a eficiência e atender melhor às necessidades de negócios em constante mudança. Por exemplo, O WMS da NetSuite pode observar quando faz mais sentido para pedidos em lote, ou se houver casos em que o método de separação de pedido único é a melhor opção.

Numerosos estudos mostraram que cerca de metade de todos os custos de mão de obra do armazém estão vinculados à seleção de pedidos. Com esse tipo de impacto nos resultados financeiros, os gerentes de depósito estão constantemente buscando maneiras de reduzir os custos de coleta de pedidos. Seleção de zona, quando implementado de forma eficaz, pode ajudar a cortar custos de mão de obra relacionados à coleta, e geralmente é a estratégia certa para grandes depósitos com vários SKUs. Para operações menores, outras opções como separação de lote ou separação de pedido único podem ser uma escolha melhor.

Perguntas frequentes sobre seleção de zona

Em que tipo de depósito a separação por zona pode ser mais benéfica?

A separação por zona geralmente é mais benéfica em grandes depósitos com uma grande variedade de SKUs. Isso ocorre porque o armazém pode ser dividido em muitas zonas discretas, com um ou mais selecionadores de pedidos em cada zona. Como os selecionadores de pedidos podem permanecer dentro de sua zona, o tempo de viagem é significativamente reduzido e muitos selecionadores podem trabalhar em um pedido grande de uma vez, aumentando a velocidade de coleta de pedidos.

Que métodos são usados para identificar o estoque a ser separado em um depósito?

O estoque a ser retirado sempre depende dos pedidos do cliente. Contudo, qual estoque deve ser escolhido e por quem depende de fatores como a estratégia de separação do armazém e equipamentos. Geralmente, um WMS é usado para criar listas de seleção automaticamente que são atribuídas aos selecionadores de pedidos, por meio de uma guia de coleta de papel ou de uma lista de seleção digital em um dispositivo móvel. Se uma empresa usa separação de pedido único, cada selecionador individual escolherá todo o estoque para um pedido específico por vez. Se optar por separação em lote, cada selecionador se concentrará em escolher vários SKUs para vários pedidos ao mesmo tempo. Com separação de zona, cada seletor se concentrará em escolher apenas os SKUs dentro de sua zona, o que significa que vários selecionadores serão obrigados a escolher todos os itens necessários para atender a um pedido.

O que é uma zona no warehouse?

Uma zona é uma área discreta de um depósito que armazena um subconjunto específico de itens. Por exemplo, uma zona pode ser usada para armazenar produtos automotivos, outra para produtos de limpeza doméstica e outra para itens perecíveis que devem ser refrigerados.

O que é a separação de ondas no armazém?

A coleta de ondas é uma metodologia de coleta de pedidos que se baseia na programação de janelas de coleta específicas para melhor corresponder a outros processos de armazém, como recebimento ou envio. Por exemplo, uma onda pode ser agendada para garantir que os pedidos enviados por meio de prioridade de dois dias com uma transportadora específica estejam todos embalados e prontos para serem enviados no prazo final da transportadora.

O negócio

- O que é separação em lote? Como funciona,

- Negociação pós-mercado:o que é e como funciona

- Diversificação:o que é e como funciona

- Investimento passivo:o que é e como funciona

- Financiamento da dívida:o que é e como funciona

- 401(k):O que é e como funciona

- Estímulo econômico:o que é e como funciona

- O que é negociação de opções e como funciona?

-

Como funciona o banco móvel

Como funciona o banco móvel Cesar Rangel/AFP/Getty Images Se o alpinista extremo Alain Robert tivesse um celular conta bancária, ele também poderia acessar suas finanças enquanto escalava. Você provavelmente já viu o comercial:...

-

Como funciona o pagamento eletrônico

Como funciona o pagamento eletrônico Você sabe como usar seu cartão como meio de pagamento eletrônico? Quando se trata de opções de pagamento, nada é mais conveniente do que o pagamento eletrônico. Você não precisa preencher um cheque, ...