O que é Planejamento de Requisitos de Material (MRP)?

O Planejamento de Requisitos de Materiais (MRP) é um sistema de planejamento de suprimento padrão para ajudar as empresas, principalmente fabricantes baseados em produtos, entender os requisitos de estoque enquanto equilibra oferta e demanda. As empresas usam sistemas MRP, que são subconjuntos de sistemas de gestão da cadeia de abastecimento, para gerenciar o estoque de forma eficiente, programe a produção e entregue o produto certo - no prazo e com o custo ideal.

Vídeo:O que é MRP?

Como funciona o MRP

Um sistema MRP acelera o processo de produção de manufatura, determinando quais matérias-primas, componentes e subconjuntos são necessários, e quando montar os produtos acabados, com base na demanda e na lista de materiais (BOM). Ele faz isso fazendo três perguntas principais:

- O que é preciso?

- Quanto é necessário?

- Quando é necessário?

As respostas a essas perguntas fornecem clareza sobre quais materiais são necessários, quantos e quando atender a demanda necessária e ajudar a facilitar um cronograma de produção eficiente e eficaz.

Por que o MRP é importante?

O MRP dá visibilidade às empresas sobre os requisitos de estoque necessários para atender à demanda, ajudando sua empresa a otimizar os níveis de estoque e cronogramas de produção. Sem este insight, as empresas têm visibilidade e capacidade de resposta limitadas, o que pode levar a:

- Pedindo muito estoque, o que aumenta os custos de manutenção e empata mais dinheiro em despesas gerais de estoque que poderiam ser usadas em outro lugar.

- Incapacidade de atender a demanda devido a matérias-primas insuficientes, resultando em vendas perdidas, contratos cancelados e falta de estoque.

- Interrupções no ciclo de produção, atrasar as construções de submontagem que resultam em aumento dos custos de produção e redução da produção.

As empresas de manufatura dependem fortemente do MRP como o sistema de planejamento de abastecimento para planejar e controlar o estoque, programação e produção, mas o MRP também é relevante em muitas outras indústrias, de varejo a restaurantes, para criar equilíbrio entre oferta e demanda.

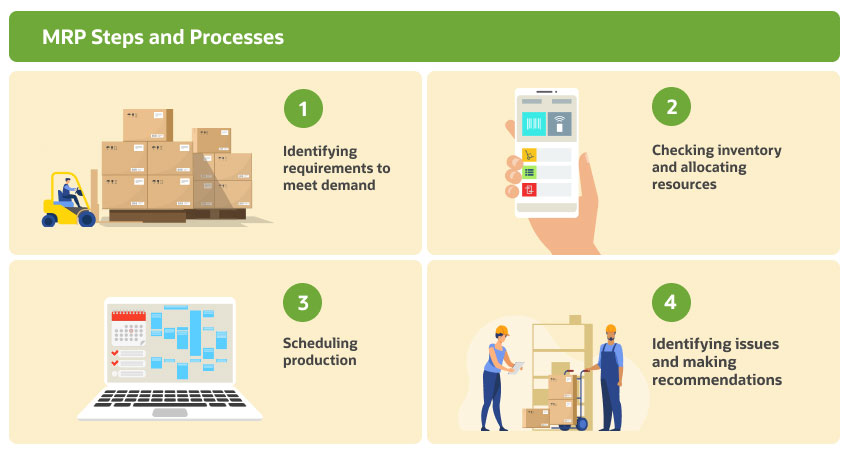

Etapas e processos do MRP

O processo de MRP pode ser dividido em quatro etapas principais:

-

Identificação de requisitos para atender à demanda

A primeira etapa do processo de MRP é identificar a demanda do cliente e os requisitos necessários para atendê-la, que começa com a entrada de pedidos de clientes e previsões de vendas.Usando a lista de materiais necessária para a produção, O MRP então desmonta a demanda em componentes individuais e matérias-primas necessárias para completar a construção, enquanto contabiliza quaisquer subconjuntos necessários.

-

Verificar o inventário e alocar recursos

Utilizar o MRP para verificar a demanda em relação ao estoque e alocar recursos de acordo, você pode ver quais itens você tem em estoque e onde eles estão - isso é especialmente importante se você tiver estoque em vários locais. Isso também permite que você veja o status dos itens, que dá visibilidade aos itens que já estão alocados para outra construção, bem como itens que ainda não estão fisicamente no armazém que estão em trânsito, ou por encomenda. O MRP então move o estoque para os locais apropriados e solicita recomendações de novo pedido. -

Programação de produção

Usando o cronograma mestre de produção, o sistema determina quanto tempo e mão de obra são necessários para concluir cada etapa de cada construção e quando elas precisam acontecer para que a produção possa ocorrer sem demora.A programação de produção também identifica quais máquinas e estações de trabalho são necessárias para cada etapa e gera as ordens de serviço adequadas, ordens de compra e ordens de transferência. Se a construção requer submontagens, o sistema leva em consideração quanto tempo leva cada submontagem e as programa de acordo.

-

Identificando problemas e fazendo recomendações

Finalmente, porque o MRP vincula matérias-primas a ordens de serviço e pedidos de clientes, pode alertar automaticamente sua equipe quando os itens estão atrasados e fazer recomendações para pedidos existentes:movendo automaticamente a produção para dentro ou para fora, realizando análises hipotéticas, e gerar planos de exceção para concluir as compilações necessárias.

Entradas MRP

O bom funcionamento do seu sistema MRP depende da qualidade dos dados que você fornece. Para um sistema MRP funcionar de forma eficiente, cada entrada deve ser precisa e atualizada. Aqui estão algumas das entradas de que um MRP depende:

- Demanda - Incluindo previsões de vendas e pedidos de clientes. Ao trabalhar com a demanda prevista, um sistema integrado a um sistema ERP de toda a empresa permite a previsão usando vendas históricas versus apenas previsões de vendas.

- Lista de materiais (BOM) - Manter uma única versão atualizada da lista de materiais é essencial para uma previsão e planejamento de suprimentos precisos. Um sistema que é integrado ao sistema de gerenciamento de inventário de toda a empresa evita problemas de controle de versão e construção contra contas desatualizadas, o que resulta em retrabalhos e aumento do desperdício.

- Inventário - É essencial ter uma visão em tempo real do estoque em toda a organização para entender quais itens você tem em mãos e quais estão a caminho ou têm ordens de compra emitidas, onde esse inventário está e qual é o status do inventário.

- Cronograma mestre de produção - O cronograma mestre de produção leva todos os requisitos de construção e planeja o uso de máquinas, mão de obra e estações de trabalho para responder por todas as ordens de serviço pendentes a serem concluídas.

Saídas MRP

Usando as entradas fornecidas, o MRP calcula quais materiais são necessários, quanto é necessário para concluir a compilação e quando no processo de compilação são necessários.

Com essas informações definidas, as empresas são capazes de executar a produção just-in-time (JIT), programação da produção com base na disponibilidade de material. Isso minimiza os níveis de estoque e custos de transporte, já que o estoque não é armazenado no depósito para produção futura, mas chega quando necessário. Ao programar a chegada dos materiais e o início da produção logo em seguida, as empresas podem mover materiais por meio do processo de fluxo de trabalho sem demora.

O MRP estabelece o plano de quando os materiais devem chegar, com base em quando eles são necessários no processo de produção, e quando as submontagens devem ser programadas. Usar um plano mestre de produção e levar em consideração os tempos de construção da submontagem minimiza os materiais que ficam nas prateleiras e os gargalos no processo de construção.

Benefícios do MRP

Os sistemas MRP permitem que você planeje e programe a produção de forma eficiente, garantindo que os materiais passem pela ordem de serviço rapidamente e ajudando as empresas a cumprir os pedidos dos clientes dentro do prazo.

Um sistema MRP integrado em uma organização elimina os processos manuais, como puxar vendas históricas e estoque existente. Você gasta menos tempo construindo gráficos de Gantt e fluxos de produção para entender quando e onde você precisa do produto disponível, o que libera tempo e remove uma camada de complexidade.

Quando as compilações são complexas e exigem vários subconjuntos dentro da ordem de serviço, é fácil calcular mal o tempo. Um MRP ajuda a entender todos os componentes que entram em cada submontagem e quanto tempo leva para concluir cada etapa, evitando atrasos no ciclo de produção e aumentando o rendimento da produção.

Desafios MRP

Embora usar uma solução MRP seja muito melhor do que usar planilhas para planejamento de suprimentos, é tão bom quanto os dados que você coloca nele. Quanto melhor uma empresa compreender e documentar seus processos, melhor será o atendimento de um sistema MRP.

Você precisa ter certeza de inserir a disponibilidade de estoque correta, hora de completar uma submontagem, cálculos de desperdício e prazos de entrega de fornecedores. De outra forma, sua programação de produção será imprecisa - um MRP não pode definir o cronograma de construção da produção e os materiais necessários se os dados não forem contabilizados no registro de estoque, lista de materiais e cronograma mestre de produção

MRP vs. ERP

Os sistemas MRP se concentram especificamente no planejamento e controle de como os produtos são montados usando várias matérias-primas ou componentes, controlando o estoque, componentes e o processo de fabricação.

Os sistemas de planejamento de recursos empresariais (ERP) são um desdobramento dos sistemas MRP, estimulado por empresas que encontram a necessidade do mesmo nível de planejamento e supervisão para outras operações, como folha de pagamento, finanças e gestão de fornecedores. Os sistemas ERP planejam recursos em toda a organização, incluindo:gestão financeira, gerenciamento de pedidos, gestão de relacionamento com o cliente, pessoas, Compras, armazenamento e atendimento.

Entregar o estoque dentro do prazo e

otimizar custos com NetSuite MRP

Gestão de stocks

- Quais são os requisitos de margem especial?

- O que é um fato relevante em seguros?

- O que é custo de produção?

- O que são informações materiais não públicas?

- O que são testes de participação de materiais?

- Qual é o Custo Marginal de Produção?

- Quais são os requisitos de associação da AARP?

- O que é planejamento financeiro?

-

O que é planejamento imobiliário?

p O planejamento sucessório é o processo de decidir quem receberá seus ativos quando você morrer. Um objetivo do planejamento imobiliário é garantir que sua riqueza e outros bens vão para aqueles que ...

-

Quais são os requisitos para votar?

Quais são os requisitos para votar? Para votar em uma eleição nos EUA, os requisitos básicos são simples. Você tem que ser … Um cidadão dos Estados Unidos Ter pelo menos 18 anos no dia da eleição ou antes dele Registrado para v...